Технология Нестинг (Nesting)

Нестинг: две философии

Одна из важных тем, которые обсуждаются сегодня машиностроителями и технологами мебельного производства, касается перспектив развития в европейских странах технологии «нестинга», т. е. проведения максимально возможного числа операций на одном обрабатывающем центре с получением готовой детали для сборки мебели.

Сразу отметим, что эта технология изобретена уже достаточно давно, около 20 лет назад. В некоторых регионах мира, в частности, в Америке и Австралии, она укоренилась и преобладает в значительной части производства, особенно при изготовлении кухонной мебели. В других частях света ее будущее оценивается неоднозначно.

Что это такое

Понятие nesting (от английского to nest), т. е. «в ячейке» или «в клетке», используется в различных отраслях промышленности. Например, в полиграфии этот термин означает раскладку документов на бумаге для печати и может переводиться как «наложение». Применяется этот термин и в физике, и в математическом программировании, и в технике. Видимо, в деревообработке он возник, когда было предложено обрабатывать детали практически до полной готовности на одном станке (в одной ячейке), сочетая операции выкраивания детали из щита, обработки кромок, фрезерования или сверления отверстий для установки фурнитуры. В данном случае под «нестингом» понимается как оптимальное распределение деталей по листовому материалу большого формата (наложение), так и обработка в одном месте (на одном станке).

Однако постепенно значение стало меняться. Сегодня в мебельной промышленности нередко «нестингом» называют операцию выкраивания деталей из древесной плиты концевой фрезой, которую достаточно редко осуществляют на обрабатывающем центре (обычно ее выполняют на каком-либо специализированном станке для раскроя плит). Таким образом, сегодня параллельно существует два различных понятия «нестинга» в мебельном производстве.

Две философии

Некоторые специалисты говорят и о двух философиях «нестинга». В первом случае речь идет о том, чтобы проводить форматирование и фрезерование деталей, а также выборку гнезд для фурнитуры из древесных материалов в виде плит в одном рабочем цикле на обрабатывающем центре. Детали размещаются по полю плиты таким образом, чтобы достичь максимального полезного выхода деталей.

Вторая философия - Power Nestings - используется для больших промышленных предприятий. При этом речь идет в большинстве случаев только об оптимальном раскрое концевой фрезой плит, поступающих из автоматизированного склада.

Обработанные детали и возникающие при раскрое остаточные куски исходного материала транспортируются автоматической системой к своим местам назначения: готовые детали - на последующие этапы обработки на специализированных станках, а кусковые отходы-на склад для последующего использования.

Достоинства «классического нестинга»

При использовании классической нестинг-технологии производимые преимущественно из плит детали планомерно обрабатываются таким образом, что по окончании производственного цикла можно сразу собрать готовое изделие, например, небольшой шкаф. В результате отпадает необходимость в процедуре укомплектования партии изделий всеми деталями, а также в проведении каждой детали через отдельный комплекс технологических операций, что обычно является существенной проблемой для производственных отделов на больших предприятиях. Необходимость в омертвленных производственных запасах при этом резко сокращается.

Достигается также возможность значительного повышения полезного выхода деталей из плит, поскольку фреза не обязана проходить по прямой линии через всю ширину или длину раскраиваемой плиты.

При этом не нужны вспомогательные операции на перемещение и складирование деталей после выполнения каждой операции, что дает большой выигрыш в трудозатратах и во времени.

Снижаются капиталовложения на организацию производства, так как не нужны фрезерные и сверлильные станки, а также значительно сокращаются необходимые производственные площади. Повышается точность изготовления деталей, так как вся обработка осуществляется с одной установки и от одной технологической базы.

Нерешенных проблем хватает

В то же время ряд специалистов отмечает серьезные проблемы при использовании этого метода. Главной из них, конечно, является значительно более низкая производительность раскроя на обрабатывающем центре по сравнению с производительностью специализированного станка для раскроя плит с прижимной балкой. Ведь приходится превращать в стружку и опилки значительно больший объем древесины. При этом может обрабатываться только один слой листового материала, никакой пакетной обработки не может быть.

Качество обработки кромок концевой фрезой несколько ниже, поскольку на выходе не используются никакие подрезные инструменты для предотвращения скалывания заключительных фрагментов обрабатываемой детали.

Возникает проблема повторного использования крупномерных остатков плит, для которых необходимо разрабатывать индивидуальные программы раскроя.

Приведем мнение Юргена Тюрингера, руководителя отдела сбыта Scheer. Он считает, что оба метода раскроя плит имеют свои преимущества и недостатки. Г-н Тюрингер попытался определить основные недостатки нестинга:

- после каждого изменения деталей всасывающая платформа должна меняться, или необходимо оборудовать станок эффективной системой удаления стружки;

- величина площади обработки центра должна соответствовать стандартным размерам древесных плит (примерно 2800x2100 мм), при этом доступность для обслуживающего персонала к деталям очень ограничена при производимой вручную подаче и разагрузке, а организация автоматической разгрузки очень сложна;

- при расчете полезного выхода необходимо учитывать, что диаметр фрезы составляет 10-25 мм против значительно более тонкой ширины пропила;

- значительно большее стружкообразование и количество подлежащих удалению отходов;

- при раскрое невозможно использовать подрезное устройство, поэтому возникает необходимость в дополнительной обработке дефектов;

- выборка горизонтальных гнезд, а также на оборотной стороне деталей невозможна и должна проводиться на отдельной установке;

- пакетную обработку осуществлять нельзя;

- все технологические процессы должны учитываться каждой для отдельной детали в процессе подготовки производства в соответствующих сложных программах обработки.

Об этом же говорит руководитель фирмы Biesse Томас Бок: «Тема «нестинга» анализировалась и обсуждалась в нашем концерне очень внимательно. Для Америки и Австралии у нас были спроектированы специальные обрабатывающие центры CNC и кромкооблицовочные машины. Они пользуются большим спросом с давних пор. Весь ассортимент выпускаемой продукции имеется в нашем распоряжении, и мы охотно продавали бы эти продукты в Европе в больших количествах экземпляров.

Тем не менее, основываясь на своем личном опыте, могу заметить, что европейский рынок, при всей индивидуальности материалов, принципах проектирования и изготовления мебели, профессиональной подготовке и запросах потребителей, не пригоден для использования «нестинга».

Конечно, есть области, в которых метод имеет преимущества, например, в производстве фасадов, при изготовлении сложных деталей из древесины или профильных деталей, чтобы сокращать производственные запасы. Однако я полагаю, что метод не сможет победить везде».

Оптимизм не потерян

Высокого мнения об этой технологии придерживается Штефан Кребс - руководитель отдела маркетинга компании Holz-Her: «Я вижу хорошие шансы для метода «нестинг» в Европе. Преимущество его состоит в том, что при капиталовложениях в новое строительство издержки для машинного парка будут ниже, а потребление площадей меньше».

С ним согласен руководитель фирмы Panhans Вольфганг Панхольцер. По его мнению, все, что касается темы «нестинга», относится к технологии будущего. Однако пока она не является настоящим решением для комплексной обработки плиты, так как многие вопросы еще не решены. Он отметил: «Потребление энергии, управление загрузкой и вакуумной системой, значительные издержки и многое другое, включая стоимость капиталовложений, потребление и использование материала, нуждаются в улучшении».

Золотая середина

Как всегда, истина находится где-то посередине. По мнению многих специалистов, эффективность использования этого метода будет зависеть от конкретных условий работы предприятия.

Так, технология «нестинга» может быть успешно применена на небольших фирмах (столярных мастерских), которые не могут позволить себе больших инвестиций в машинный парк и специализируются, как правило, на производстве мелкосерийной продукции. Найдет себя этот метод и там, где используются детали, требующие сложной фрезерной обработки, например, мебельные фасады с фасонной обработкой поверхности.

Незаменим он и при воплощении сложных дизайнерских решений, когда требуется работа с деталями сложной непрямоугольной формы. В таком производстве упрощается процесс получения необходимой формы и может быть достигнута значительная экономия сырья.

Значит, необходимыми условиями для внедрения «нестинг-технологии», да и любой другой технологической новинки, является предварительный анализ потребностей и условий каждого конкретного производства.

Power nestings

Познакомиться с этой технологией можно на примере крупного французского мебельного предприятия, на котором в конце прошлого года была внедрена новая линия раскроя (рис. 1). Главным в ней является использование для раскроя плит не круглопильных станков, а специального раскройного центра, рабочим инструментом которого является концевая фреза. В отличие от обычных обрабатывающих центров он предназначен для выполнения только одной операции выфрезеровывания заготовок из плиты, а все последующие технологические операции фрезерования, обработки кромок и выборки гнезд для установки фурнитуры выполняются на обычном оборудовании.

Вся технологическая цепочка состоит из линии раскроя с фрезерным раскройным центром (рис. 2), этикетировочной установки для нанесения штрихкода, портального загрузчика, который подает заготовки или складирует готовые детали, возвратившиеся после одного или нескольких прохождений через операцию облицовки кромки, и двух односторонних кромкооблицовочных станков. Расчет рабочих параметров всех машин сделан на основе производительности кромкооблицовочного станка.

Загрузочное устройство по команде системы управления выбирает на складе полноформатную плиту необходимого цвета (рисунка). Затем оно подает ее на рабочий стол фрезерно-раскройного центра с несколькими фрезерными головками. Они, в соответствии с введенной программой,выкраивают из одной или нескольких плит необходимый комплект заготовок для сборки заданного количества готовых изделий мебели. Заготовки маркируются и разгрузочным порталом передаются на буферный рольганг для подачи на линию обработки кромок.

При таких пространственных и организационных предпосылках непосредственная связь раскройного центра с технологической установкой облицовывания кромок осуществляется ленточными транспортерами и рольгангами, играющими роль амортизирующего и согласующего устройства. Разгрузочный портал при этом складывает выфрезерованные заготовки по различным поддонам с учетом их назначения.

Мощность можно наращивать

При использовании более мощных кромкооблицовочных станков можно увеличивать и производительность раскроечного блока.

Этого можно добиться посредством нескольких приемов, создающих условия для повышения мощности раскройного центра:

- загрузка следующих плит в момент, когда еще окончательно не закончен раскрой предыдущей;

- одновременное использование нескольких фрезерных головок.

Выкроенные готовые детали не требуют дальнейшей обработки на центре, поэтому они сразу могут забираться разгрузочным порталом, в то время как последние заготовки еще вырезаются из этой плиты.

При необходимости дальнейшего увеличения производительности раскройного участка возможно использование раскройного центра с удвоенным по длине порталом (рис. 3). При этом загрузочный и разгрузочный узлы остаются прежними, поскольку работают только во время загрузки плит и выгрузки заготовок. У них лишь увеличивается зона действия за счет удлинения рабочих направляющих.

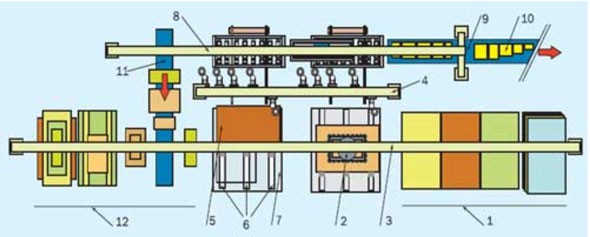

Рис. 3. Технологическая схема организации участка раскроя:

- склад полноформатных плит;

- вакуумный загрузчик;

- траверса загрузочного портала;

- портал раскройного центра с фрезерными головками;

- раскраиваемая плита, которая может поворачиваться на 90о;

- захваты обрабатывающего центра;

- рабочий стол с вакуумным устройством;

- разгрузочный портал;

- буферный транспортер для подачи деталей на облицовку кромок;

- вырезанные заготовки;

- транспортер крупномерных обрезков и отходов;

- склад крупномерных обрезков

При этом из-за отсутствия необходимости проведения сквозных резов детали могут выкраиваться практически любых размеров. Коэффициент полезного выхода деталей из сырой плиты увеличивается.

Наличие в параллельной работе нескольких фрезерных головок значительно повышает устойчивость всей системы и отказ одной из них несколько снижает производительность линии, но не останавливает ее полностью. Наличие устройства по замене инструмента на каждой из головок также позволяет не останавливать линию при необходимости проведения переточек или ремонта инструмента. Эту операцию можно производить последовательно на каждой из рабочих головок.

Использование остатков

Остающиеся при раскрое крупные куски наряду с полученными заготовками изымаются со стола разгрузочным порталом и отправляются на специальный полностью автоматизированный склад. Содержимое склада остатков постоянно учитывается системой управления и при возможности оптимального использования снова отправляется на обработку. При использовании такой техники планирование производства осуществляется практически в реальном времени.

Путь от уныния

Потребители, а за ними и продавцы, требуют все большего разнообразия цветовых решений корпусов мебели, изготавливаемой из древесных плит. Производственникам все чаще приходится распространять стандарты, принятые в цветовом решении фасадов, на производство всех деталей своей продукции. Производители кромкооблицовочного оборудования уже давно занялись проблемой облицовки в едином потоке кромок с различными вариантами текстуры и цвета. На сегодня для них она практически решена. При выборе системы управления можно параллельно использовать несколько десятков кромок различных цветов. К сожалению, при применении круглопильных станков для раскроя древесных плит решение этих вопросов для самой первой стадии процесса вызывает серьезные затруднения. При классической технологии раскроя плит в обработку необходимо сразу запускать значительные партии деталей одного цвета и рисунка, иначе непременно возникает путаница при комплектации деталей для подачи на сборку.

Минимальный размер партии при этом должен быть достаточно большим, чтобы не возникло трудностей в составлении оптимальных карт раскроя полноформатных плит, поскольку круглая пила должна полностью проходить всю длину (или ширину) раскраиваемой плиты. При этом для хранения разноцветных заготовок необходимо создавать большие проме жуточные склады.

Площадь складов, количество заготовок и, соответственно, размер незавершенного производства при этом увеличиваются в прямой пропорции от количества используемых в производстве видов декоров, а сложность диспетчеризации на таком производстве растет в геометрической прогрессии. Думается, что выходом из этой ситуации послужит применение для раскроя плит технологии нестинга.